✔Создание печатных плат: технологии пайки и их особенности

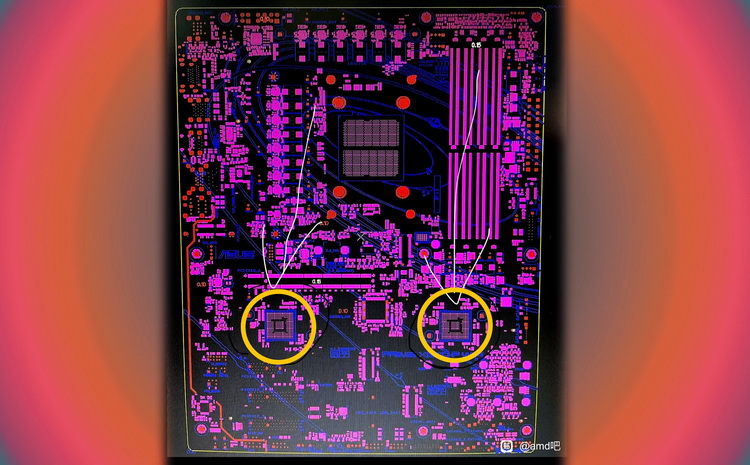

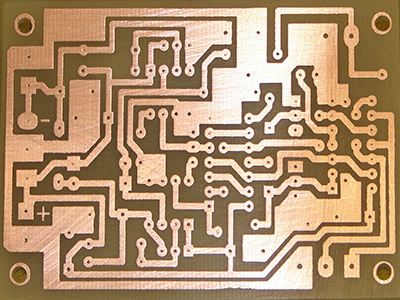

Платы представляют собой пластины из диэлектрика, на которых находятся токопроводящие схемы. Выделяют две основные технологии их создания:

- TNT (DIP) – на внешнюю область платы через отверстия выводят «вилки» (штыревые контакты);

- SMD – на пластину наносят фольгированные дорожки, на которые фиксируют электронные компоненты.

Если необходимо смонтировать сложную микросхему, используют смешанную технологию. Сначала плату оснащают схемами и отверстиями, затем SMD-элементами, в конце – DIP-элементами. Пайка может осуществляться вручную или с помощью оборудования (автомат, полуавтомат).

Основные виды паек

Виды паек микросхем классифицируются по двум признакам. По используемой технологии:

- лазерная;

- конвекционная;

- инфракрасная;

- конденсационная;

- волной припоя.

По количеству элементов, которые синхронно монтируются:

- селективная (индивидуальная) – предполагает термическое воздействие на определенную зону;

- одновременная (групповая) – ее суть состоит в температурной обработке всей диэлектрической пластины.

Наиболее эффективный вариант – групповая пайка автоматизированным способом с использованием того или иного метода.

Лазер

Тепловой лазерный луч является источником энергии, обладающей свойством действовать на конкретную зону – один вывод или их ряд. Аппараты монтируют со скоростью до 600 выводов в 1 минуту. Селективная лазерная технология почти не уступает групповой. Особенно эффективна она в создании сложных схем.

Преимущества лазерной технологии изготовления печатных плат:

- низкая степень температурного действия на электронику, исключающая перегрев термочувствительных материалов;

- минимальное окисление припоя;

- создание плат с небольшим интервалом между выводами без образования перемычек и шариков;

- доступность автоматизации всего техпроцесса с последующим лазерным контролем соединений.

Относительный минус – высокая стоимость установок.

Метод конвекции

Конвекционный метод заключается в повышении температуры пасты для пайки за счет переноса нагретого воздуха. Для минимизации окисления его зачатую реализуют в химически неактивной среде.

Технология осуществляется с помощью специальных камер с регулируемым уровнем тепла или печей с конвейером, по которому платы перемещаются между отрезками с разными значениями температуры.

Конвекционная пайка включает 4 стадии:

- на пластину устанавливаются элементы, и она нагревается;

- температура выравнивается;

- компоненты оплавляются;

- выполняется охлаждение.

Температурные настройки процесса зависят от вида оборудования, компонентов пасты, материалов микросхемы.

Инфракрасный нагрев

Инфракрасная пайка предусматривает воздействие на выбранные участки сфокусированным потоком электромагнитного излучения соответствующего спектра. Установки могут быть оборудованы различными источниками лучей.

Преимущества пайки ИК-излучением:

- при необходимости обеспечивает неодинаковую силу прогрева для разных участков;

- дает возможность создавать платы с малым шагом элементов;

- позволяет крепить компоненты разных типов;

- не требует промежуточной фиксации деталей при одностороннем монтаже.

ИК-нагрев используется в массовом и серийном выпуске. Каждый вид печатного блока предполагает подбор режима. Существуют ограничения относительно материалов.

Конденсационная пайка

Суть конденсационной пайки состоит в нагреве пластины и установленных на нее элементов, соединенных паяльной пастой, с помощью пара. Источник пара – неактивная жидкость с точкой кипения между160 и 260°С, выбор которой зависит от условий пайки. За счет того, что конденсированный пар вытесняет воздух из камеры, процесс происходит в среде без кислорода.

Свойства пайки в паровой фазе на автоматизированном оборудовании:

- подходит для монтажа различных модификаций печатных плат, в том числе многослойных, гибких;

- позволяет выпускать микросхемы мелкими сериями;

- дает возможность крепить все SMD-элементы;

- не допускает перегрева компонентов за счет стабильной температуры газа;

- гарантирует четкое копирование процессов.

Пайка волной припоя

На начальном этапе пайки волной припоя на пластину ставятся компоненты. Она подается на конвейер, где соединения покрывают флюсом и нагревают. Далее палату размещают над емкостью с припоем в расплавленном виде. За счет работы сопел создается волна, определенной формы и высоты, смачивающая контактные поверхности деталей и пластины.

Характеристики волновой пайки:

- используется в производстве около 70 лет;

- применяется в основном для монтажа DIP-элементов, а при условии предварительного крепления – SMD;

- имеет определенные ограничения по материалу используемых компонентов из-за их нагрева.

По материалам сайта компании САНТ - изготовление печатных плат